随着科技的飞速发展,我们正逐步进入一个全新的数字化时代。在这个时代,数字孪生技术正在逐渐改变我们的生活和工作方式。数字孪生是一种通过综合运用感知、计算、建模等信息技术,通过软件定义,对物理空间进行描述、诊断、预测、决策,进而实现物理空间与赛博空间的交互映射的新技术。

一、数字孪生产生背景

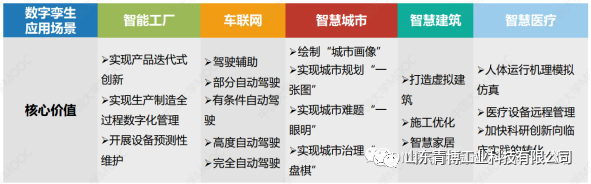

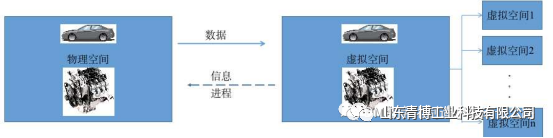

数字孪生的概念最初由Grieves教授于2003年在美国密歇根大学的产品全生命周期管理课程上提出,并被定义为三维模型,包括实体产品、虚拟产品以及二者间的连接,如下图所示:

2011年,Michael Grieves与美国宇航局John Vickers 合著的《几乎完美:通过 PLM 推动创新和 精益产品》一书中正式将其命名为数字孪生。

二、多角度的数字孪生

从模型的角度来看,数字孪生直观呈现的是三维模型,但其特征是多维的,包括物理世界运行的行为、参数、规则、几何运动,是动态交互的。而且理想数字孪生的特征是高保真、高可靠、高精度,就如同自动驾驶的安全性要求,能够完全的实现虚实结合,并做出合理、必要的反应。

从数据的角度来看,数据是数字孪生的灵魂。数字孪生的数据特征是完整的数据,包括各类数据源,如设备运行、工艺参数、质检数据、环境条件等等。这些数据越完整,虚实融合的可靠度越高。

从连接的角度来看,数字孪生具备连接特性。虽然可以将其理解为工业互联网平台或物联平台,但这只是片面的理解。数字孪生的存在形式可以是软件平台,其数据特征是虚实融合,需要将数据采集到平台,而平台的计算数据也需要反馈到物理空间。

从服务/功能的角度来看,数字孪生所提供的服务包括仿真、虚拟验证或可视化等。但理想特征应包含模型驱动+数据驱动,其中数据驱动是基础,模型驱动才是精华。各类大数据/复杂算法模型能够基于实时数据做出诊断、预测,驱动物理世界的优化。

从物理的角度来看,数字孪生的载体包括连接、模型、数据、服务,这些将直接或间接呈现在工厂和参观者面前。但数字孪生的本质是围绕具体场景具体对象的业务应用需求,是有生命的,能让物理世界运行的更美好。

三、数字孪生应用

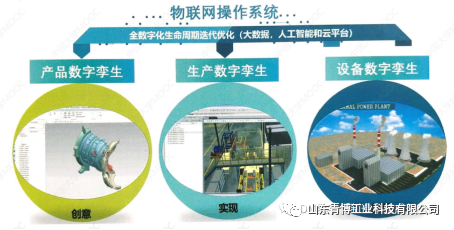

数字孪生在产品、制造、设备全生命周期中有着广泛的应用。

在产品研发阶段,通过模拟物理对象在各种场景下的性能,可避免多个原型的重复开发,最小化开发总时间。制造商可以在虚拟环境中调整参数,在产品上线之前测试和验证产品的功能、安全性和质量。产品研发团队利用数字孪生技术验证新产品设计,模拟产品在不同条件下的性能,以提前发现和解决问题。

在生产阶段,数字孪生也被称为虚拟调试。他是借助工厂、车间、制造机器的模型,模拟运行整个或部分生产流程,并在生产线投产前对重要功能和性能进行测试。虚拟调试能够检测和消除设计缺陷,例如PLCs代码中的bug,并提前解决一系列技术上的问题。调查显示,经过虚拟调试后的生产线一开机就有较高的质量,因此实际调试的时间可以减少75%。

虚拟调试能够带来的显著优势包括:

●加快现场调试和生产线建设;

●最小化设备故障、碰撞和停机的风险;

●简化传统的软件测试流程;

●工厂验收测试和现场验收测试;

●优化复杂生产线生产周期;

●减少原型浪费和节省更多昂贵的材料;

●越早解决质量缺陷的成本越低。

在设备运行阶段,数字孪生主要通过收集产品、机器和整个生产线的运行数据,以模拟和预测性能故障、能耗峰值及停机风险。这些应用显示了数字孪生技术在设备运行诊断方面的潜力。通过结合实时数据和虚拟模型,企业可以实现预测性维护,降低停机时间,提高设备的可靠性和效率。

青岛特钢“AI赋能全流程数字化”项目运用大数据分析、AI图像识别算法等先进技术,建立涵盖生产、质量、设备、能源等多维度、一体化的智能制造应用体系,有效解决99%以上堆钢问题、降低质量损失75.8%、设备热事故为0、工序能耗降低14.39%,实现了优特钢高速线材全流程数字化,树立了优特钢高速线材企业的智能制造行业标杆。

四、数字孪生的典型特征与应用层级发展

数字孪生的典型特征包括数据驱动、模型支撑、软件定义、精准映射和智能决策。

数据驱动是核心特征之一,通过数据的流动实现物理界的资源优化;

模型支撑则是面向物理实体和逻辑对象建立机理模型或数据驱动模型;

软件定义则是指将模型代码化、标准化;

精准映射则是通过感知、建模、软件等技术实现物理空间在赛博空间的全面呈现;

智能决策则是融合人工智能等技术实现物理空间和赛博空间的虚实互动和持续优化。

在应用层级方面,数字孪生目前处于发展初期阶段。可视化呈现是基础,智能化归因诊断是初阶应用,通过数据与模型预测未来是更好的孪生体,辅助决策是优化、替代工厂老师傅是不二之选。最后再加一个终极应用,数字孪生决策与反控,人工智能自优化与无人工厂。

五、技术架构与广泛应用场景

数字孪生技术架构

广泛应用场景