工业数字化实训平台概述

在现代化工业场景中,设备的作业有一定操作门槛,需要经过专门培训才能上岗。据统计,工厂生产事故,因人的不规范、不标准的操作导致的事故占89.8%。因此,规范工作人员的操作技能,加强工作人员的操作管理,提高安全责任意识,对安全生产至关重要。传统的培训模式主要以抽象化的“文字培训+书面考试”和“视频学习+电脑答题”等方式为主,不适应工厂岗位培训要求。为了解决以上痛点,青博科技打造了一套智慧化、数字化的工业数字化实训平台,让学员能够自主学习、自主管理。

工业数字化实训平台是一套依托于虚拟模拟、数字孪生、人工智能等新一代信息技术,将实际设备于先进技术相融合的培训系统。这套系统适用于复杂的工业环境和设备操作,能够为培训人员提供近乎真实的工业现场操作体验,同时又避免了直接操作真实设备可能带来的风险和成本。

青博科技近期为某工业集团研发的工业数字化实训平台包括半实物仿真系统、数字装配仿真系统和仿真平台三个模块,同时支持其他功能模块的扩展。

产品功能

1.半实物仿真系统

半实物仿真系统将实际设备与虚拟仿真环境进行结合,包括真实的物理设备(或其部分)、传感器、执行器以及虚拟仿真系统,通过设备和程序的模拟进行实际操作,让培训人员在半实物仿真的场景中,更加通透的了解所学的课程知识和技能。同时,还可以通过音、画效果模拟,加入设备声效和操作画面,增强仿真度。

在教学过程中,培训人员可以模拟实际操作场景,比如驾驶场景仿真、天车工序仿真等,学习相关职业技能和流程。

2.数字仿真装配系统

数字仿真装配系统是对关键设备系统的生产原理、内部结构进行深入的了解,通过虚拟建模技术,实现各装配单元的拆解和整合,各装配单元可达5000多个零部件的操作。系统以虚拟操作方式完成真实环境无法开展的装配训练过程,真实还原每个装配单元的装配过程,包括装配的顺序、装配完成后的效果和变化。通过触摸互动的方式进行装配训练,装配过程中出现工序错误时,记录并提醒,自动演示正确的炉座装配全流程。

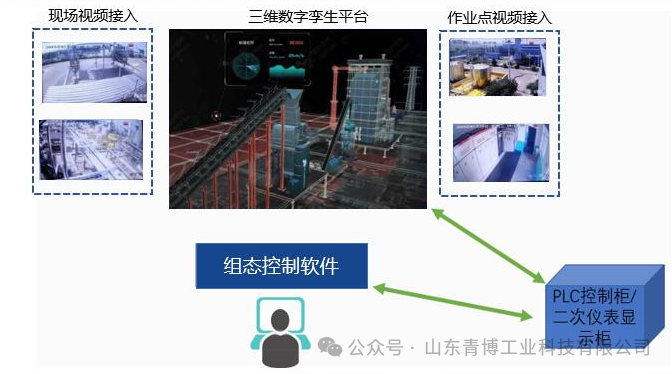

3.仿真平台

仿真平台利用三维数字孪生技术实现关键设备生产运行的全仿真,软件平台接收控制系统信号,进行产线监控和操作联动;电极柱系统等子系统控制信号会接入至仿真平台,约 500 个信号点,实时动态反馈限位信号。

工业数字化实训平台价值

1. 学习无限制性

根据现场应用实测,培训成本下降约66%,打破空间及时间限制,一次性投入后可无限次使用,与传统培训方式相比培训效率可提升4倍。

2. 培训高安全性

室内虚拟仿真系统在培训过程没有安全风险,规范培训人员操作,在后续真实生产作业中提升生产安全系数。

3. 模块高复用性

设备工艺通过模块化建模形成标准化运行单元,可以实现各运行单元自由复用组合形成多样化场景,提供客户按需选择工艺流程服务。

4. 高拓展性

实训平台在未来发展中,支持更多场景需求功能模块拓展。后续发展中可以通过AI技术优化故障诊断和操作指导,提高培训的智能化水平。